在现代制造业中,数控编程是一项至关重要的技能,它涉及到使用计算机辅助设计(CAD)和计算机辅助制造(CAM)软件来创建和修改数控机床的加工程序,看懂程序图纸是数控编程人员必须掌握的基本技能之一,它直接影响到加工效率和产品质量,本文将详细介绍如何看懂程序图纸,帮助数控编程人员更好地理解和应用这些图纸。

了解程序图纸的基本概念

程序图纸是数控机床加工过程中的指导文件,它包含了加工零件的所有必要信息,如尺寸、形状、材料、加工顺序等,这些图纸通常由CAD软件生成,然后通过CAM软件转换成数控机床可以理解的代码(G代码或M代码)。

识别图纸上的基本元素

要看懂程序图纸,首先需要识别图纸上的基本元素,包括:

尺寸标注:包括长度、宽度、高度等,是加工零件的基本参数。

公差:指零件尺寸允许的误差范围,影响加工精度。

表面粗糙度:表示零件表面的光滑程度,对加工质量有直接影响。

材料标识:指明加工零件所使用的材料类型。

加工工艺:包括切削参数、冷却方式、刀具选择等。

视图:包括正视图、侧视图、俯视图等,帮助理解零件的三维结构。

理解G代码和M代码

G代码和M代码是数控机床编程中常用的两种代码,G代码用于控制机床的运动,而M代码用于控制机床的辅助功能,理解这些代码的含义是看懂程序图纸的关键。

G代码:如G00(快速定位)、G01(直线插补)、G02/G03(圆弧插补)等。

M代码:如M03(主轴正转)、M05(主轴停止)、M08(冷却液开)等。

分析加工路径

加工路径是程序图纸中的核心内容,它决定了刀具在加工过程中的移动轨迹,分析加工路径时,需要注意以下几点:

刀具路径:刀具在加工过程中的移动轨迹,包括直线和圆弧等。

切削深度:刀具每次切削的深度,影响加工效率和表面质量。

切削速度:刀具的切削速度,需要根据材料和刀具类型进行调整。

进给速度:刀具的进给速度,影响加工效率和表面粗糙度。

考虑刀具和夹具的选择

刀具和夹具的选择对加工过程至关重要,在程序图纸中,需要考虑以下因素:

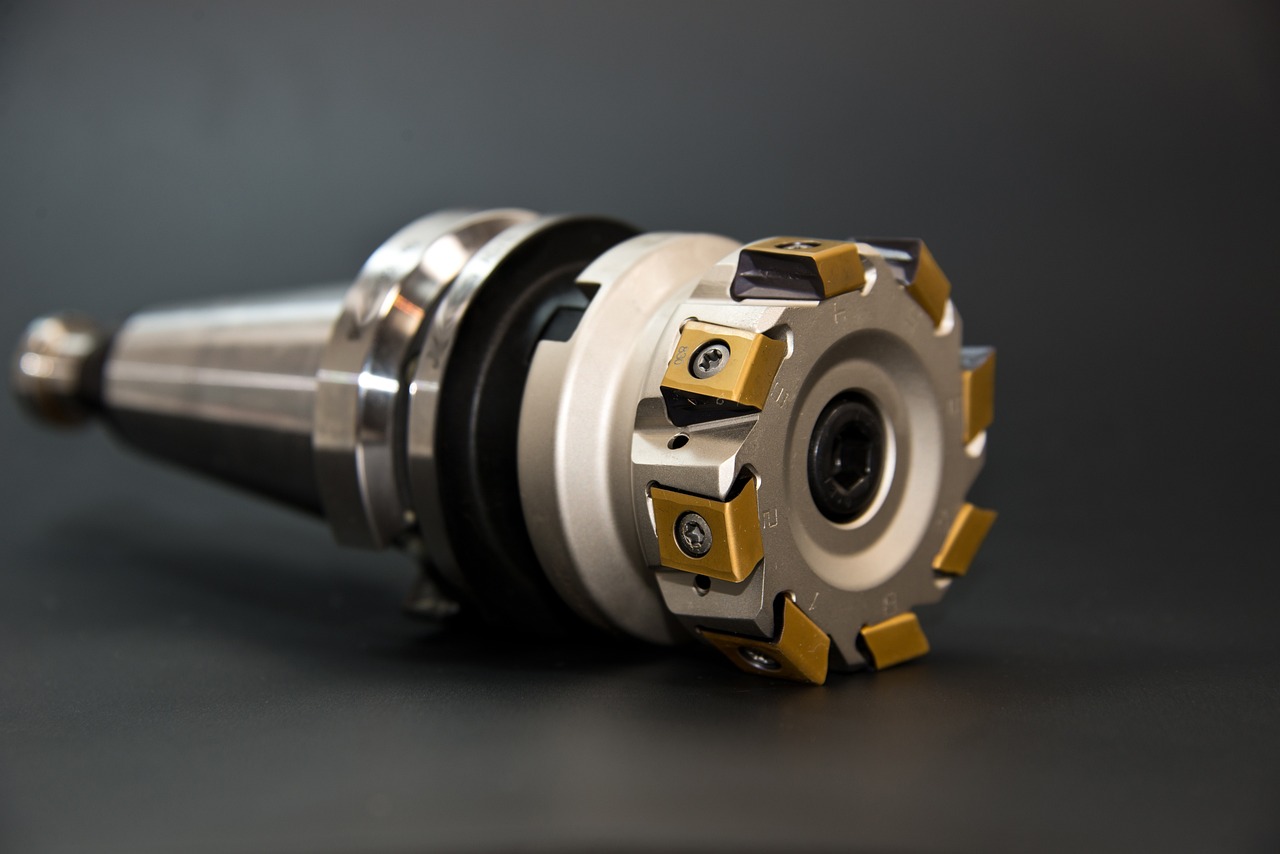

刀具类型:如钻头、铣刀、车刀等,根据加工要求选择合适的刀具。

刀具尺寸:刀具的直径、长度等参数,需要与加工零件的尺寸相匹配。

夹具类型:如三爪卡盘、四爪卡盘等,用于固定加工零件。

检查安全和效率

在看懂程序图纸的同时,还需要检查加工过程的安全性和效率,这包括:

碰撞检查:确保刀具在加工过程中不会与机床或零件发生碰撞。

刀具寿命:合理规划加工路径,延长刀具的使用寿命。

加工时间:优化加工路径和参数,缩短加工时间,提高生产效率。

实际操作中的调整

在实际操作中,可能需要根据机床的实际情况对程序图纸进行调整,这可能包括:

机床参数调整:根据机床的性能调整切削参数。

刀具磨损补偿:根据刀具的磨损情况调整加工路径。

误差补偿:根据实际加工结果调整尺寸和位置的误差。

看懂程序图纸是数控编程人员必须掌握的技能,它涉及到对图纸上的各种信息的理解和分析,通过识别图纸上的基本元素、理解G代码和M代码、分析加工路径、考虑刀具和夹具的选择、检查安全和效率,以及在实际操作中进行调整,数控编程人员可以更好地控制加工过程,提高加工质量和效率。

转载请注明来自我有希望,本文标题:《数控编程,如何看懂程序图纸》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1