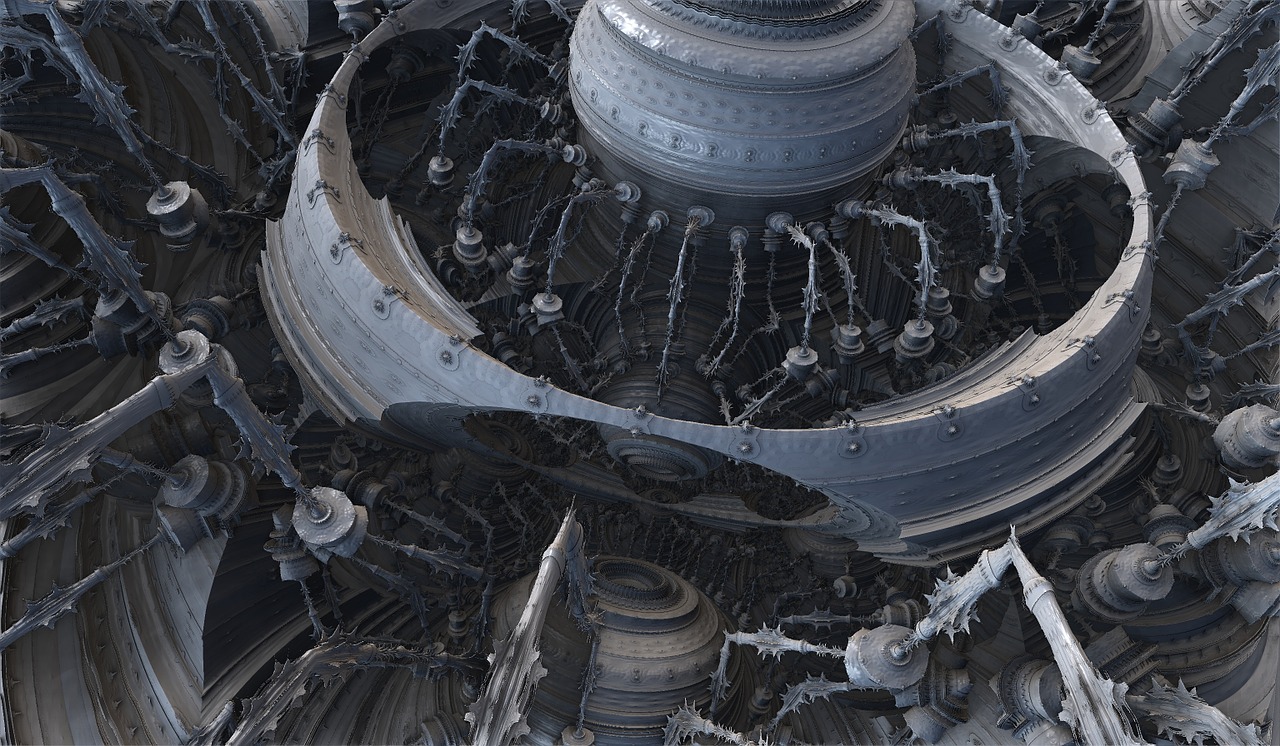

随着现代工业的快速发展,数控等离子切割技术已成为金属加工领域中不可或缺的一部分,这种技术以其高效率、高精度和广泛的材料适应性而受到青睐,数控等离子编程作为这一技术的核心,对于实现高效、精确的切割至关重要,本文将深入探讨数控等离子编程的程序,揭示其在现代制造中的关键作用。

数控等离子切割是一种利用高温等离子弧进行金属切割的技术,等离子弧由压缩空气或惰性气体(如氩气)通过电极产生,这种高温气体流能够迅速熔化金属,从而实现切割,数控等离子编程的程序是指导切割机按照预定路径移动并控制切割参数的指令集,这些参数包括切割速度、气体流量、电流等。

编程基础

数控等离子编程的程序通常基于G代码(G-code)编写,这是一种广泛使用的数控编程语言,G代码由一系列字母和数字组成,用于控制机器的运动和操作,G00代表快速定位,G01代表直线插补,G02和G03分别代表顺时针和逆时针圆弧插补。

路径规划

在数控等离子编程中,路径规划是至关重要的一步,程序员需要根据工件的形状和尺寸,设计出最优的切割路径,这不仅涉及到路径的最短化,以减少切割时间和材料浪费,还包括考虑切割顺序,以避免因热变形而影响工件的精度。

参数设置

数控等离子编程的程序中,参数设置是另一个关键环节,这些参数包括:

电流:影响等离子弧的温度和切割能力,过高的电流可能导致工件过热和变形,而过低则无法有效切割。

气体流量:影响等离子弧的稳定性和切割速度,气体流量过大或过小都会影响切割质量。

切割速度:影响切割效率和工件表面质量,过快的速度可能导致切割不均匀,过慢则会增加切割时间。

焦点位置:对于某些等离子切割系统,焦点位置的调整可以改善切割质量。

编程软件

现代数控等离子切割机通常配备有专业的编程软件,这些软件能够简化编程过程,提高效率,软件通常提供图形界面,允许用户直观地设计切割路径,并自动生成G代码,一些高级软件还提供模拟切割功能,可以在实际切割前预览切割效果,确保程序的准确性。

程序优化

为了提高切割效率和质量,数控等离子编程的程序需要不断优化,这包括:

减少非生产时间:通过优化路径规划,减少机器的空行程。

提高切割速度:在保证切割质量的前提下,适当提高切割速度。

减少材料浪费:通过精确的路径规划,减少因切割而产生的废料。

提高切割精度:通过调整参数和优化路径,减少切割误差。

程序验证

在实际切割前,对数控等离子编程的程序进行验证是必不可少的,这可以通过模拟切割或在非生产材料上进行试切来完成,验证的目的是确保程序的准确性,避免在实际生产中造成损失。

数控等离子编程的程序是实现高效、精确切割的关键,随着技术的不断进步,编程软件和硬件的升级,以及对材料特性和切割工艺的深入理解,数控等离子切割技术的应用将更加广泛,为现代制造业带来更高的效率和更好的产品质量。

转载请注明来自我有希望,本文标题:《数控等离子编程,高效切割技术的关键》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1