在现代制造业中,数控编程是实现自动化生产的关键技术之一,数控编程系统程序是控制数控机床按照预定的路径和参数进行加工的指令集合,本文将详细解析数控编程系统程序的构成、功能以及如何编写和优化这些程序。

1. 数控编程系统程序的构成

数控编程系统程序主要由以下几个部分组成:

1 程序代码

程序代码是数控程序的核心,它包含了机床加工所需的所有指令,这些指令包括但不限于:

G代码:用于控制机床的运动和功能。

M代码:用于控制机床的辅助功能,如换刀、冷却液的开启和关闭等。

T代码:用于选择刀具。

S代码:用于设置主轴转速。

F代码:用于设置进给速度。

2 坐标系统

数控编程中的坐标系统用于定义刀具相对于工件的位置,数控系统使用笛卡尔坐标系(X、Y、Z轴)来表示空间中的位置。

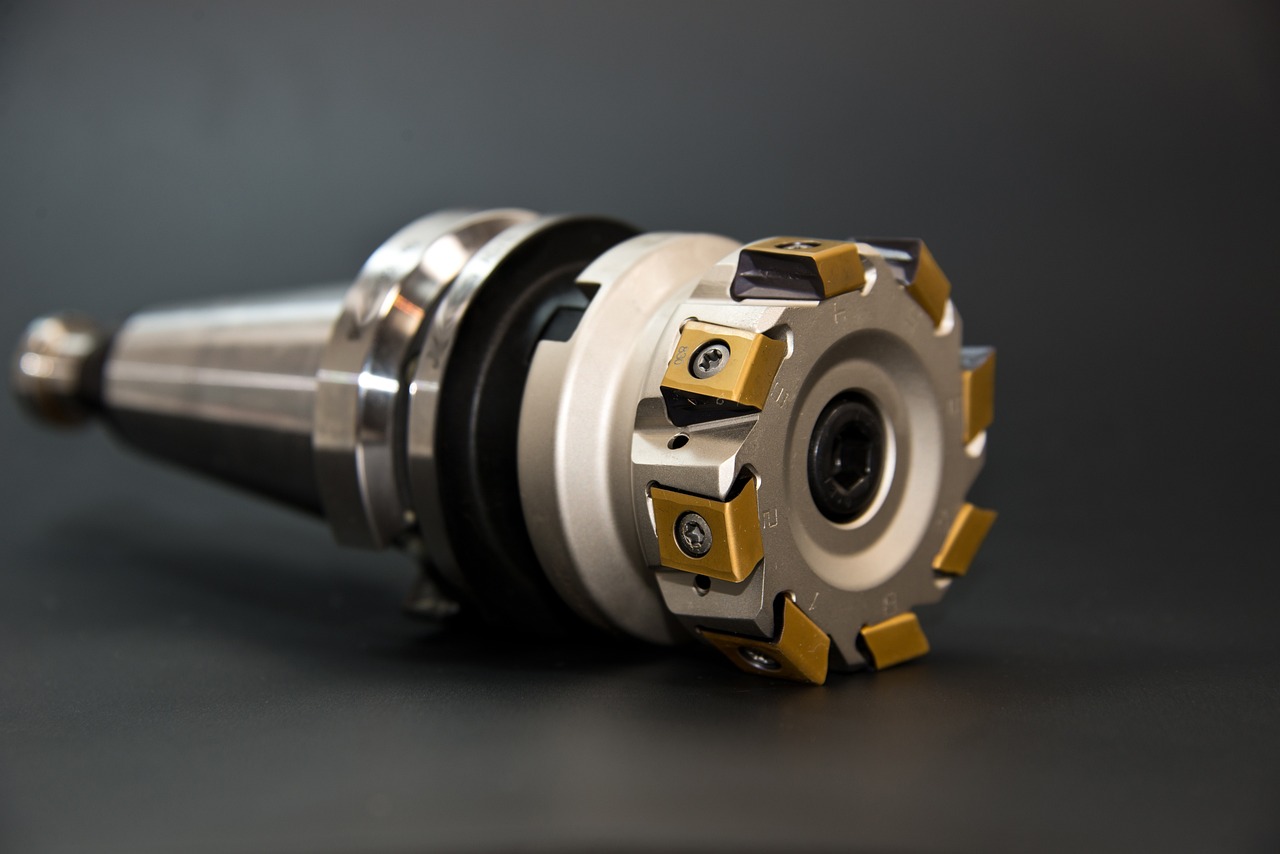

3 刀具路径

刀具路径是刀具在加工过程中移动的轨迹,它由一系列的直线和圆弧段组成,这些路径需要精确计算以确保加工的精度和效率。

4 参数设置

参数设置包括切削深度、进给速度、主轴转速等,这些参数直接影响加工质量和效率。

2. 数控编程系统程序的功能

数控编程系统程序的主要功能包括:

1 控制机床运动

程序通过G代码控制机床的各个轴按照预定的路径移动,实现精确的加工。

2 管理刀具

通过T代码和M代码,程序可以管理刀具的选择和更换,以及刀具的冷却和润滑。

3 优化加工过程

通过合理设置参数,程序可以优化加工过程,提高加工效率和质量。

4 错误检测与处理

数控系统程序还具备错误检测和处理功能,能够在加工过程中发现并处理错误,保证加工的连续性和安全性。

3. 编写数控编程系统程序

编写数控编程系统程序是一个复杂的过程,需要遵循以下步骤:

1 分析加工任务

需要对加工任务进行详细分析,包括工件的形状、尺寸、材料特性等。

2 设计刀具路径

根据工件的形状和加工要求,设计合理的刀具路径,这通常需要使用专业的CAD/CAM软件来辅助完成。

3 编写程序代码

根据设计的刀具路径,编写程序代码,这包括选择合适的G代码、M代码等,并设置相应的参数。

4 模拟和验证

在实际加工之前,通过软件模拟程序的运行,验证刀具路径和参数设置的正确性。

5 调试和优化

在实际加工过程中,根据加工效果对程序进行调试和优化,以达到最佳的加工效果。

4. 数控编程系统程序的优化

为了提高加工效率和质量,数控编程系统程序需要不断优化,以下是一些优化策略:

1 提高切削效率

通过合理设置切削参数,如切削深度、进给速度等,可以提高切削效率。

2 减少空行程

优化刀具路径,减少不必要的空行程,可以节省加工时间。

3 减少刀具磨损

通过优化切削参数和刀具路径,可以减少刀具磨损,延长刀具寿命。

4 提高加工精度

通过精确控制刀具路径和参数,可以提高加工精度,减少加工误差。

5. 结论

数控编程系统程序是数控机床加工的核心,它直接影响加工的效率和质量,通过深入理解数控编程系统程序的构成和功能,以及掌握编写和优化程序的方法,可以有效提高数控加工的自动化水平和加工质量,随着技术的不断发展,数控编程系统程序也在不断进化,以适应更复杂的加工需求和更高的加工标准。

是对数控编程系统程序的一个详细解析,希望这篇文章能够帮助你更好地理解数控编程的基本原理和实践应用。

转载请注明来自我有希望,本文标题:《数控编程系统程序详解》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1